Als Reaktion auf das bevorstehende Verchromungsverbot der EU suchen Hersteller von Hydraulikzylindern nach innovativen Alternativen, um weiterhin hervorragende Leistung und Haltbarkeit zu gewährleisten. Eine solche Lösung, die große Beachtung findet, ist die Nitrocarburierung, auch bekannt als QPQ-Technologie (Quench-Polish-Quench). Dieses Verfahren bietet einen transformativen Ansatz für die Oberflächenbehandlung und verleiht Hydraulikzylinderkomponenten unübertroffene Festigkeit, Korrosionsbeständigkeit und Langlebigkeit.

Im Vergleich zur herkömmlichen Methode zur Oberflächenvergütung sind Nitrocarburieren (QPQ) und Verchromen zwei unterschiedliche Verfahren mit deutlichen Vor- und Nachteilen, insbesondere im Hinblick auf die Eigenschaften der resultierenden Beschichtung. Machen wir einen kurzen Vergleich.

1. Korrosionsbeständigkeit:

(1) Verchromung: Die Verchromung bietet eine hervorragende Korrosionsbeständigkeit und eignet sich daher für Anwendungen, bei denen die Belastung durch raue Umgebungen oder korrosive Substanzen ein Problem darstellt.

(2) Nitrocarburieren: Nitrocarburieren bietet auch eine gute Korrosionsbeständigkeit, insbesondere im Vergleich zu unbehandelten Metalloberflächen. Allerdings bietet es möglicherweise nicht in allen Situationen das gleiche Maß an Korrosionsbeständigkeit wie eine Verchromung.

2. Härte:

(1) Verchromung: Durch Verchromung kann die Härte des Substratmaterials erheblich erhöht werden, was für Verschleißfestigkeit und Haltbarkeit sorgt.

(2) Nitrocarburieren: Nitrocarburieren kann auch die Oberflächenhärte erhöhen, allerdings typischerweise nicht im gleichen Ausmaß wie Verchromen. Es kann jedoch die Verschleißfestigkeit und Dauerfestigkeit verbessern.

3. Dicken- und Dimensionsänderungen:

(1) Verchromung: Durch die Verchromung wird dem Substrat eine Chromschicht hinzugefügt, die zu Dimensionsänderungen führen kann, insbesondere wenn genaue Toleranzen entscheidend sind. Darüber hinaus kann die Dicke der Chromschicht je nach Anwendung variieren.

(2) Nitrocarburieren: Nitrocarburieren bildet typischerweise eine Diffusionsschicht im Substratmaterial, was zu minimalen Dimensionsänderungen führt. Die Dicke der nitrocarburierten Schicht kann gleichmäßiger sein als bei der Verchromung.

4. Umwelt- und Gesundheitsaspekte:

(1) Verchromung: Bei der Verchromung wird sechswertiges Chrom verwendet, das giftig und krebserregend ist und bei der Herstellung und Entsorgung Umwelt- und Gesundheitsrisiken birgt.

(2) Nitrocarburieren: Nitrocarburieren ist im Allgemeinen mit geringeren Umwelt- und Gesundheitsrisiken verbunden als Verchromen, da kein sechswertiges Chrom verwendet wird. Der Prozess kann jedoch immer noch den Einsatz gefährlicher Chemikalien beinhalten und erfordert ordnungsgemäße Handhabungs- und Entsorgungspraktiken.

Aber wie geht HCIC mit Zylindern um, die die QPQ-Technologie nutzen, um alle Vorteile zu nutzen, ohne die Umwelt zu schädigen? Kommen wir zu den vollständigen Details.

1. Was ist eine Nitrocarburierungsbehandlung?

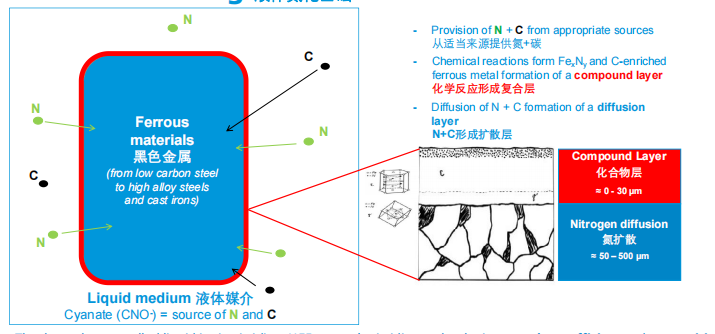

Einfach ausgedrückt sind Nitrocarburierungsbehandlungen thermochemische Behandlungen, die die Oberfläche von Eisenmaterialien mit Stickstoff- und Kohlenstoffatomen anreichern. Es wird häufig zur Materialhärtung zur Erhöhung der Korrosionsbeständigkeit eingesetzt.

2. Grundlagen des Flüssignitrocarburierens

Die HEF Group nutzt flüssiges ionisches Nitrieren zum Nitrocarburieren, die Schlüsseltechnologie, die zu dieser robusten, effizienten und wettbewerbsfähigen Lösung beiträgt.

3. Oberflächenmodifikationen

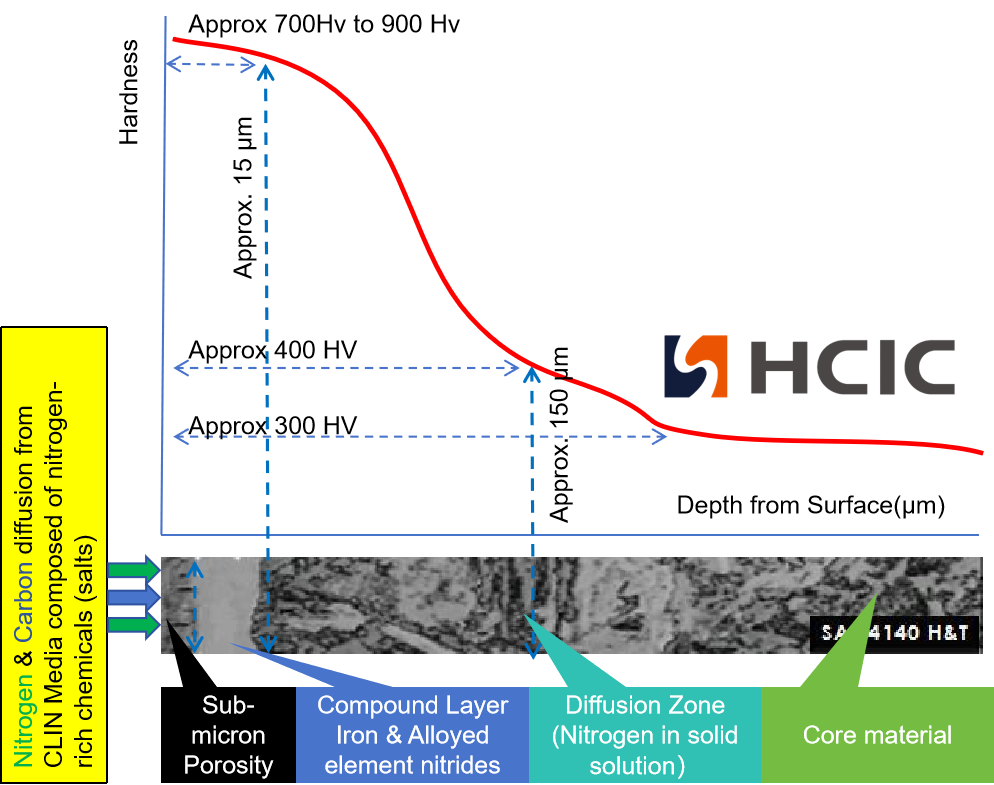

Was passiert mit der Materialoberfläche nach dem Nitrocarburieren? Den Unterschied der Schichten sehen Sie in der folgenden Demonstration.

Dieses Verfahren hat die Oberflächenleistung im Verschleißfestigkeits- und Korrosionstest erheblich verbessert.

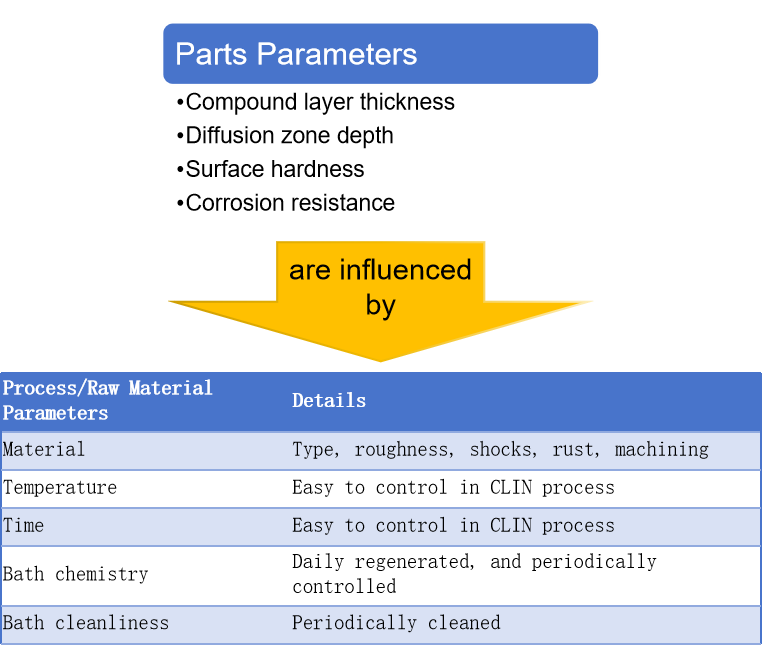

4. Zu kontrollierende Schlüsselparameter

Was sind die wichtigsten Parameter, die die Leistung beeinflussen?

Hier ist ein Diagramm, das die wichtigsten Faktoren zeigt und wie man sie steuert, um eine bessere Leistung zu erzielen.

5. Verbesserung der Oberflächeneigenschaften

Als Ergebnis erhalten Sie eine Oberfläche mit Funktionen wie z

1) Hohe Verschleißfestigkeit und geringe Reibung

2) Hohe Korrosionsbeständigkeit

3) Anfallsschutz

4) Kein Abblättern und keine Risse

5) Keine Nachbearbeitung erforderlich

6) Aspekte

Zusammenfassend lässt sich sagen, dass mit all diesen Merkmalen und Vorteilen umweltfreundlicher Prozesse Branchen, die schwierigen Arbeitsbedingungen ausgesetzt sind, wie z. B. Kipp- und Müllwagenindustrien, eine bessere Wahl im Zylinderherstellungsprozess und der Endleistung haben können. Als professioneller Anbieter hydraulischer Lösungen heißt HCIC Sie herzlich willkommen, mit uns neue Technologien zu genießen!