* Bremssättel (digital oder Vernier): Zur genauen Messung des Zylinderbohrung und des Stabdurchmessers.

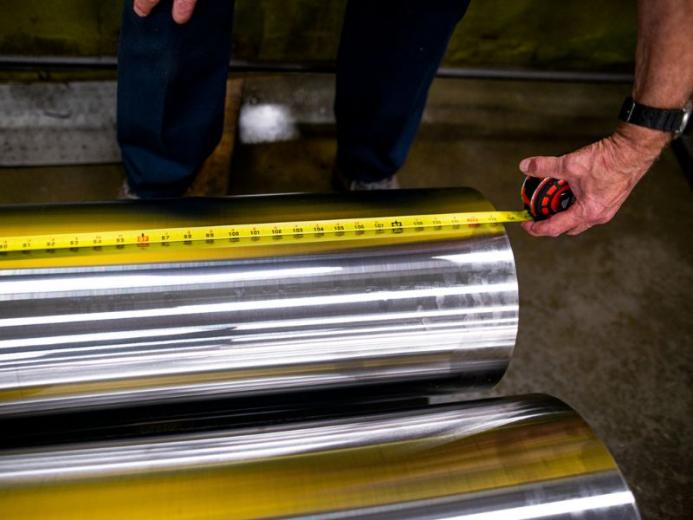

* Messband oder Lineal: Nützlich zur Messung der Schlaganfalllänge.

* Tiefenanzeige: Um die Tiefe der Zylinderbohrung zu messen.

* Micrometer: bietet eine hohe Präzision, insbesondere für die Messung kleinerer Abmessungen wie Stangendurchmesser.

* Fühlermessgeräte: Zur Überprüfung der Lückengrößen, insbesondere bei Dichtungsmessungen. Gerade * Kante und Ebene: Um eine genaue Ausrichtung während der Messung zu gewährleisten.

1. Measuring Cylinder Bohrung:

* Wählen Sie das richtige Werkzeug: Wählen Sie entweder digitale Bremssattel oder eine Tiefenanzeige anhand der Zylindergröße und Ihrer Messpräferenz.

* Positionieren des Werkzeugs: Setzen Sie die Bremssättel oder die Tiefenanzeige in den Zylinderlauf ein. Stellen Sie sicher, dass das Werkzeug gerade und senkrecht zur Oberfläche positioniert ist, um verzerrte Messungen zu vermeiden.

* Nehmen Sie die Messung: Erweitern Sie das Werkzeug, bis es die Seiten des Laufs vorsichtig berührt. Notieren Sie die Messung, die den Innendurchmesser der Zylinderbohrung darstellt. Wiederholen Sie den Vorgang an verschiedenen Stellen entlang des Laufs, um nach Konsistenz und Verschleiß zu überprüfen.

2. Hub -Hub -Länge:

* Erweitern Sie den Zylinder vollständig: Beginnen Sie zunächst den Hydraulikzylinder auf seine maximale Länge aus. Dies erfordert möglicherweise einen Druck auf das System oder das manuelle Ziehen an seine volle Erweiterung.

* Messen Sie die erweiterte Länge: Unter Verwendung eines Messbandes oder eines Messbandes die Gesamtlänge des Zylinders in diesem vollständig erweiterten Zustand messen.

* Zylinder zurückziehen: Als nächstes ziehen Sie den Zylinder vollständig zurück. Dies ist seine kürzester Länge.

* Messen Sie zurückversandte Länge: Messen Sie die Länge des Zylinders in seinem vollständig zurückgezogenen Zustand.

* Berechnen Sie die Schlaganfalllänge: Die Schlaganfalllänge ist die Differenz zwischen den erweiterten und zurückgezogenen Längen. Dies ist die funktionale Länge, die der Kolben innerhalb des Zylinders bewegt.

3. Durchmesser von Stabdurchmesser:

* Reinigen Sie die Stange: Stellen Sie vor dem Messen sicher, dass die Kolbenstange frei von Schmutz und Öl ist. Eine saubere Oberfläche ist für eine genaue Messung von entscheidender Bedeutung.

* Verwenden Sie Mikrometer oder Bremssättel: Wählen Sie ein Mikrometer oder eine Bremssättel aus, basierend auf der Größe der Stange. Bei größeren Durchmessern können Bremssättel besser geeignet sein.

* Mehrfachmessungen: Messen Sie den Durchmesser an mehreren Punkten entlang der Stange. Dies macht ein ungleichmäßiges Verschleiß oder potenzielle Inkonsistenzen für die Herstellung aus.

4. Messen von Dichtungen:

* Entfernen Sie die Dichtung: Extrahieren Sie die Dichtung vorsichtig aus seiner Rille. Dies muss möglicherweise sanft abbauen und darauf achten, die Dichtung oder die Rille nicht zu beschädigen.

* Abverdichten: Legen Sie die Dichtung flach auf eine saubere Oberfläche. Stellen Sie sicher, dass es beim Auslegen nicht gedehnt oder deformiert ist.

* Messen Sie den Querschnittsdurchmesser: Verwenden Sie Bremssattel, um die Dicke der Dichtung zu messen-dies ist der Querschnittsdurchmesser.

* Messen Sie den inneren Durchmesser: Als nächstes den Innendurchmesser der Siegel messen. Dies hilft bei der Ermittlung der Größe der Siegel relativ zum Stangen oder Zylinder, auf die sie passt.

1.Scuren Sie den Zylinder:

* Die Stabilisierung ist der Schlüssel: Vor Beginn der Messungen ist es entscheidend, sicherzustellen, dass der hydraulische Zylinder stabil und sicher befestigt ist. Dies kann die Verwendung von Laster oder Klammern beinhalten, um den Zylinder an Ort und Stelle zu halten, insbesondere für kleinere Zylinder.

* Bewegung verhindern: Immobilisieren Sie den Zylinder, um unerwartete Bewegungen während des Messprozesses zu verhindern. Bei größeren Zylindern kann dies die Verwendung von Unterstützungen oder Zahnspangen beinhalten, um sie stationär zu halten.

2. Druckveröffentlichung:

! Dies geschieht durch Blutung des Systems.

* Überprüfen Sie den Restdruck: Auch nach dem Blutungsblut das System ist es vorsorglich, den Restdruck im Zylinder vorzusagen, um den Restdruck zu überprüfen.

3.Clean -Oberfläche:

* Entfernen Sie Verunreinigungen: Reinigen Sie den Zylinder und seine Komponenten vor dem Messen. Schmutz, Fett oder Öl können nicht nur die Genauigkeit Ihrer Messungen beeinflussen, sondern auch ein rutschendes Gefahren darstellen.

.

4. Beobachtung Schutzausrüstung:

* Persönliche Schutzausrüstung (PSA): Tragen Sie immer Sicherheitshandschuhe, um Ihre Hände vor scharfen Kanten oder Verunreinigungen zu schützen. Der Augenschutz ist auch von entscheidender Bedeutung, um vor fliegenden Trümmern zu schützen, insbesondere während der Demontage.

* Betrachten Sie zusätzliche Ausrüstung: Je nach Umwelt und Zylinderzustand können zusätzliche Schutzausrüstung wie Stahlstiefel oder Hörschutz erforderlich sein.

5. Verwenden Sie die Werkzeuge richtig:

* TOOL-Vertrautheit: Stellen Sie sicher, dass Sie mit jedem Tool vertraut sind. Das Missbrauch von Messwerkzeugen kann zu ungenauen Messwerten führen und den Zylinder oder sich selbst möglicherweise schädigen.

* Mit Sorgfalt handeln: Seien Sie sanft, wenn Sie Messwerkzeuge auf die Zylinderteile platzieren. Wenn Sie zu viel Kraft anwenden oder fälschlicherweise Werkzeuge verwenden, können Sie den Zylinder oder das Werkzeug selbst beschädigen.

Fortgeschrittene Hydrauliksysteme verfügen häufig über Zylinder mit komplizierteren Designs. Dies können mehrstufige Teleskopzylinder oder solche mit einzigartigen Endbefehlungen umfassen. Die Messung dieser erfordert einen nuancierten Ansatz:

1. Messen Sie Teleskopzylinder jede Stufe getrennt:

* Beginnen Sie mit der kleinsten Stufe: Beginnen Sie zunächst die kleinste Stufe des Teleskopzylinders. Dies ist normalerweise das innerste Segment.

* Durchmessermessung: Verwenden Sie Bremssattel, um den Außendurchmesser jeder Stufe zu messen. Dies ist entscheidend, da jede Stufe typischerweise einen anderen Durchmesser hat.

* Messung der Schlaganfalllänge: Messen Sie die Schlaganfalllänge jeder Stufe einzeln. Die Schlaganfalllänge ist das Ausmaß, in dem sich jedes Segment verlängern kann.

* Hinweisüberlappung: Achten Sie auf die Überlappung zwischen den Stufen. Diese Überlappung ist für die Stabilität des erweiterten Zylinders von entscheidender Bedeutung und sollte für jede Stufe aufgezeichnet werden.

2. Zylinder mit speziellen Anhängen: Messung von Anhängen wie Flanschen oder Trunnions:

* Separate Messung: Messen Sie die Abmessungen von Aufsätzen wie Flanschen oder Trunnionen getrennt vom Zylinder. Verwenden Sie die Bremssättel oder Herrscher je nach Größe und Zugänglichkeit.

* Berücksichtigung des Installationsraums: Bei der Messung dieser Komponenten ist es wichtig, den zusätzlichen Speicherplatz zu berücksichtigen, den sie bei der Installation benötigen. Dies schließt alle Vorsprünge oder Aussparungen ein, die die Gesamtabmessungen des Zylinders in seiner Betriebsumgebung beeinflussen können.

3. Integrierte Positionssensoren: Umgangszylinder mit Sensoren:

* Sorgfältige Handhabung: Wenn der Zylinder integrierte Positionssensoren hat, behandeln Sie sie mit zusätzlicher Sorgfalt, um diese empfindlichen Komponenten zu vermeiden.

* Sensorlänge messen: In Fällen, in denen der Sensor zur Gesamtgröße des Zylinders beiträgt, messen Sie seine Länge. Dies ist wichtig, wenn Sie den Installationsraum berücksichtigen oder wenn Änderungen am System erforderlich sind.

* Betrachten Sie die Sensorverkabelung: Beachten Sie alle Kabel oder zusätzliche Komponenten, die mit dem Sensor verbunden sind. Stellen Sie sicher, dass sie während der Messung nicht angespannt oder beschädigt sind.

4. KOPPLE-ZYLINDER-MESSIONS: Nicht standardmäßige Bohrungen und Stangengrößen:

* Präzision ist der Schlüssel: Für nicht standardmäßige Bohrungen und Stäbchengrößen sind Präzisionswerkzeuge wie Mikrometer unerlässlich. Sie bieten die notwendige Genauigkeit für diese benutzerdefinierten Messungen.

* MICROMTER UNSCHLAG: Messen Sie die Bohrung und die Stangendurchmesser an mehreren Stellen sorgfältig, um eine Konsistenz zu gewährleisten und Unregelmäßigkeiten zu berücksichtigen.

5.Comison mit Herstellerspezifikationen:

* Referenzherstellungsdaten: Wenn Herstellerspezifikationen verfügbar sind, vergleichen Sie Ihre Messungen mit diesen Datenpunkten. Dies hilft bei der Überprüfung der Genauigkeit Ihrer Messungen und zur Verständnis von benutzerdefinierten Änderungen am Zylinder.

6. Unique Endkappen oder Dichtungen:

* Dimensionsanalyse: Messen Sie die Abmessungen von nicht standardmäßigen Endkappen oder Dichtungen. Achten Sie auf ihre Dicke, ihren Durchmesser und alle einzigartigen Merkmale, die sich auf die Installation auswirken könnten.

* Messungen dokumentieren: Halten Sie einen detaillierten Aufzeichnung dieser Messungen auf. Diese Dokumentation ist entscheidend für die zukünftige Wartung, den Austausch oder für die Bestellung benutzerdefinierter Teile.

7. Kennzeichnungen und Codes für Größenverzögerungen: Codes:

* Identifizieren von Standardgrößen und -serien: Oft kann der Name und die Modellnummer Hinweise auf die Standardgrößen und die Serien des Zylinders liefern. Dies kann ein Ausgangspunkt für das Verständnis seiner Dimensionen sein.

* Referenzieren von Herstellungsressourcen: Überprüfen Sie den Katalog oder die Website des Herstellers auf detailliertere Spezifikationen auf der Grundlage dieser Kennungen.

8. Herstellungs- und Batch -Codes:

* Tracking Service History: Das Datum der Herstellungs- und Stapelcodes ist entscheidend für die Verfolgung des Garantiestatus oder des Serviceverlaufs des Zylinders.

* Decodierungsanpassungen: Einige Hersteller verwenden spezielle Codes, um benutzerdefinierte Funktionen oder Änderungen zu kennzeichnen. Diese Codes können häufig mit Hilfe der Herstellerdokumentation oder direkter Konsultation entschlüsselt werden.