Hydraulikzylinder spielen eine entscheidende Rolle beim Betrieb einer Vielzahl von Maschinen und sorgen für die Kraft und Kontrolle, die für verschiedene Aufgaben erforderlich sind. Mit der Zeit können diese Zylinder jedoch verschleißen, was vor allem die Dichtungen der Zylinder beeinträchtigt, was zu einer verminderten Leistung und möglicherweise zu Maschinenstillständen führt. Daher ist das Wiederabdichten von Hydraulikzylindern zu einer wesentlichen Wartungsaufgabe geworden. In den letzten Jahren haben immer mehr Maschinenbesitzer und -betreiber damit begonnen, Hydraulikzylinder selbst abzudichten. In diesem Leitfaden werfen wir einen detaillierten Blick auf die grundlegenden Schritte, Tipps und Best Practices zum effektiven Umpacken von Hydraulikzylindern.

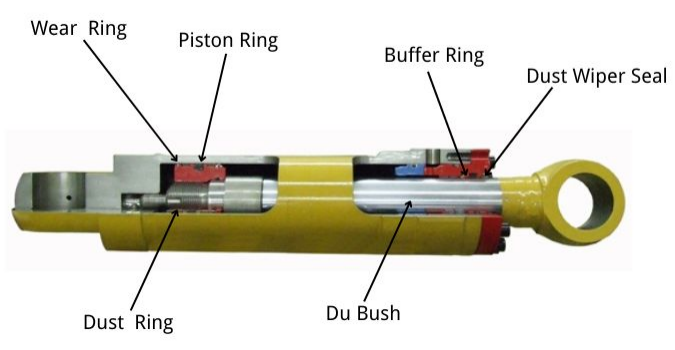

Das Herzstück eines Hydraulikzylinders ist der Kolben, eine flache, massive Scheibe, die sich im Zylinderrohr hin und her bewegt. Die Bewegung des Kolbens wird durch Hydraulikflüssigkeit angetrieben, die Druck auf den Kolben ausübt und ihn so in Bewegung versetzt. Die Kolbenstange, eine robuste Welle, erstreckt sich vom Kolben durch ein Ende des Zylinders (das Stangenende) und wandelt die lineare Bewegung des Kolbens in mechanische Kraft um. Dichtungen sind ein weiterer wichtiger Bestandteil; Sie verhindern das Austreten von Hydraulikflüssigkeit und halten den für einen effizienten Betrieb erforderlichen Druck aufrecht. Weitere Teile sind das Zylinderrohr, der Kopf und die Kappe (die den Kolben und die Stange umschließen) sowie verschiedene kleinere Komponenten wie Buchsen und Lager, die für einen reibungslosen Betrieb sorgen.

Das Herzstück eines Hydraulikzylinders ist der Kolben, eine flache, massive Scheibe, die sich im Zylinderrohr hin und her bewegt. Die Bewegung des Kolbens wird durch hydraulische Zylinderflüssigkeit angetrieben, die Druck auf den Kolben ausübt und ihn so in Bewegung versetzt. Die Kolbenstange, eine robuste Welle, erstreckt sich vom Kolben durch ein Ende des Zylinders (das Stangenende) und wandelt die lineare Bewegung des Kolbens in mechanische Kraft um. Dichtungen sind ein weiterer wichtiger Bestandteil; Sie verhindern das Austreten von Hydraulikflüssigkeit und halten den für einen effizienten Betrieb erforderlichen Druck aufrecht. Weitere Teile sind das Zylinderrohr, der Kopf und die Kappe (die den Kolben und die Stange umschließen) sowie verschiedene kleinere Komponenten wie Buchsen und Lager, die für einen reibungslosen Betrieb sorgen.

Das Erkennen, wann ein Hydraulikzylinder neu abgedichtet werden muss, ist für die Aufrechterhaltung der Maschineneffizienz von entscheidender Bedeutung. Zu den weniger offensichtlichen Anzeichen gehören sichtbare Hydraulikflüssigkeitslecks, die typischerweise auf verschlissene oder defekte Dichtungen hinweisen. Ein weiterer Indikator ist ein spürbarer Rückgang der Maschinenleistung, z. B. eine verringerte Leistung oder eine langsame Reaktion, was auf einen Verlust des Hydraulikdrucks hindeutet. Ungewöhnliche Geräusche während des Betriebs können ebenfalls ein Anzeichen für inneren Verschleiß sein und Aufmerksamkeit erfordern. Die regelmäßige Überprüfung auf diese Anzeichen ist der Schlüssel zur rechtzeitigen Wartung und zur Vermeidung schwerwiegenderer Probleme.

Das Verständnis dieser Aspekte von Hydraulikzylindern ist von grundlegender Bedeutung für die Gewährleistung ihrer ordnungsgemäßen Funktion und Langlebigkeit, insbesondere in Umgebungen, in denen sie ständiger und intensiver Nutzung ausgesetzt sind.

Das Neupacken von Hydraulikzylindern ist eine wichtige Wartungsaufgabe, vor allem weil verschlissene Dichtungen die Leistung der Zylinder erheblich beeinträchtigen können. Die Dichtungen in Hydraulikzylindern sind für die Aufrechterhaltung des für einen effizienten Maschinenbetrieb erforderlichen Drucks von entscheidender Bedeutung. Mit der Zeit können sich diese Dichtungen verschlechtern, was zum Austreten von Hydraulikflüssigkeit führen kann. Solche Lecks führen nicht nur zu einem Druckabfall, der die Leistung und Reaktionsfähigkeit des Zylinders verringert, sondern führen auch zu einer Flüssigkeitsverunreinigung, die das System weiter beschädigen kann. Geschwächte Dichtungen und die daraus resultierenden Lecks können den Maschinenbetrieb verlangsamen oder, in schwerwiegenderen Fällen, die Maschinen funktionsunfähig machen, was eine große Herausforderung für Betriebe darstellt, die stark auf hydraulische Systeme angewiesen sind.

Aus finanzieller Sicht ist das Umpacken von Hydraulikzylindern oft kostengünstiger als der komplette Austausch. Auch wenn die Anschaffungskosten für einen neuen Hydraulikzylinder eine unkomplizierte Lösung zu sein scheinen, sind damit häufig zusätzliche Kosten verbunden, wie z. B. höhere Beschaffungskosten, mögliche Modifikationen für den Einbau neuer Geräte und Ausfallzeiten bis zum Austausch. Im Gegensatz dazu beinhaltet das Umpacken nur den Austausch der verschlissenen Teile, hauptsächlich der Dichtungen, und ist im Allgemeinen eine wirtschaftlichere und schnellere Lösung. Dieser Ansatz spart nicht nur Geld, sondern verlängert auch die Lebensdauer des Zylinders, was ihn zu einer finanziell sinnvollen Entscheidung macht.

Auch bei der Wartung von Hydraulikzylindern stehen Sicherheit und Effizienz im Vordergrund. Ein defekter Hydraulikzylinder kann ein erhebliches Sicherheitsrisiko darstellen, insbesondere bei schweren Maschinen und industriellen Anwendungen, bei denen hohe Lasten und Kräfte auftreten. Eine ordnungsgemäße Wartung durch Umpacken stellt sicher, dass diese Systeme innerhalb der vorgesehenen Sicherheitsparameter funktionieren. Darüber hinaus arbeitet ein gut gewarteter Hydraulikzylinder mit optimaler Effizienz und sorgt so für eine gleichbleibende Leistung und Zuverlässigkeit der Maschine. In Branchen, in denen Zeit und Präzision von entscheidender Bedeutung sind, kann die Aufrechterhaltung der Effizienz von Teleskop-Hydraulikzylindersystemen durch regelmäßiges Umpacken die Produktivität und den Betriebserfolg erheblich steigern.

Das Erkennen, wann ein Hydraulikzylinder neu abgedichtet werden muss, ist für die Aufrechterhaltung der Maschineneffizienz von entscheidender Bedeutung. Zu den weniger offensichtlichen Anzeichen gehören sichtbare Hydraulikflüssigkeitslecks, die typischerweise auf verschlissene oder defekte Dichtungen hinweisen. Ein weiterer Indikator ist ein spürbarer Rückgang der Maschinenleistung, z. B. eine verringerte Leistung oder eine langsame Reaktion, was auf einen Verlust des Hydraulikdrucks hindeutet. Ungewöhnliche Geräusche während des Betriebs können ebenfalls ein Anzeichen für inneren Verschleiß sein und Aufmerksamkeit erfordern. Die regelmäßige Überprüfung auf diese Anzeichen ist der Schlüssel zur rechtzeitigen Wartung und zur Vermeidung schwerwiegenderer Probleme.

In manchen Fällen stoßen Sie möglicherweise auf Hydraulikzylinder, deren Entfernung aufgrund von Korrosion, Beschädigung oder einem einzigartigen Design besonders schwierig ist. Bei verrosteten oder festsitzenden Teilen kann das Auftragen von Kriechöl helfen, diese zu lösen. Lassen Sie dem Öl ausreichend Zeit, in die Verbindung einzudringen, bevor Sie versuchen, die Verbindung erneut zu zerlegen. Spezifische Anweisungen für Zylinder mit Sonderausführung finden Sie im Handbuch des Herstellers. Wenn Sie mit einem älteren Modell oder einem kundenspezifischen Zylinder arbeiten, machen Sie sowohl vor als auch während der Demontage detaillierte Fotos, um den Zusammenbau zu erleichtern.

Ein Expertentipp ist, immer in einer sauberen, gut beleuchteten Umgebung zu arbeiten, um eine Kontamination der inneren Komponenten des Zylinders zu verhindern. Verwenden Sie zum Reinigen ein fusselfreies Tuch und vermeiden Sie Scheuermittel, die den Hydraulikzylinder zerkratzen könnten. Achten Sie beim Einbau neuer Dichtungen darauf, diese nicht zu dehnen oder zu verdrehen, da dies zu Undichtigkeiten führen kann. Das Schmieren der Dichtungen mit der entsprechenden Hydraulikflüssigkeit erleichtert die Installation und schützt die Dichtungen während der ersten Inbetriebnahme. Eine weitere wichtige Richtlinie besteht darin, niemals Teile mit Gewalt an ihren Platz zu bringen. Wenn ein Teil nicht leicht passt, überprüfen Sie es erneut auf Fehlausrichtung oder falschen Zusammenbau.

Während viele Menschen die Komponenten selbst wieder zusammenbauen können, ist es manchmal am besten, professionelle Hilfe in Anspruch zu nehmen. Bei schwerwiegenden Schäden wie tiefen Riefen oder Rissen im Zylinderlauf oder Kolben ist es ratsam, sich zur Reparatur oder zum Austausch an einen Fachmann zu wenden. Fachleute können diese Reparaturen mit Spezialwerkzeugen und Fachwissen sicher und effektiv durchführen. Wenn Sie sich darüber hinaus bei irgendeinem Teil des Reparaturprozesses unsicher sind oder der Zylinder eine kritische Komponente einer hochwertigen Maschine ist, kann die Konsultation eines Fachmanns Zeit sparen und kostspielige Fehler verhindern.

Einfach ausgedrückt ist das Verständnis der Feinheiten des Zusammenbaus von Hydraulikzylindern entscheidend für die Aufrechterhaltung der mechanischen Effizienz und Langlebigkeit. Diese Fähigkeit stellt den reibungslosen Betrieb Ihres Hydrauliksystems sicher und hilft, kostspielige Reparaturen zu vermeiden. Wir hoffen, dass dieser Leitfaden Ihnen das nötige Wissen vermittelt hat, um die Wartung von Hydraulikzylindern effektiv durchzuführen. Ganz gleich, ob es um die Bewältigung einer einzigartigen Herausforderung oder die Umsetzung einer innovativen Lösung geht, Ihre Erfahrung beim Zusammenbau von Hydraulikzylindern ist von unschätzbarem Wert. Bitte zögern Sie nicht, diese Erkenntnisse zu teilen, da sie anderen in diesem Bereich zugute kommen werden.