Hydraulische Zylinder können ohne angemessene Instandhaltung dem Scheitern erliegen. Infolgedessen ist es von größter Bedeutung, nicht nur Probleme zu lösen, wenn sie auftauchen, sondern sie auch während der Routineoperationen vorhersehen und vorbeugen. Dieser proaktive Ansatz ist entscheidend, um sicherzustellen, dass diese grundlegenden Maschineriekomponenten konsequent mit ihrer optimalen Kapazität ausführen.

In diesem umfassenden Artikel werden wir sieben unverzichtbare Praktiken für die Aufrechterhaltung hydraulischer Zylinder untersuchen. Jeder umrissene Schritt ist ein Eckpfeiler bei der Einrichtung eines Wartungsprotokolls, das nicht nur zur Verbesserung der Lebensdauer Ihrer Ausrüstung entwickelt wurde, sondern auch Ihre Investition zu sichern.

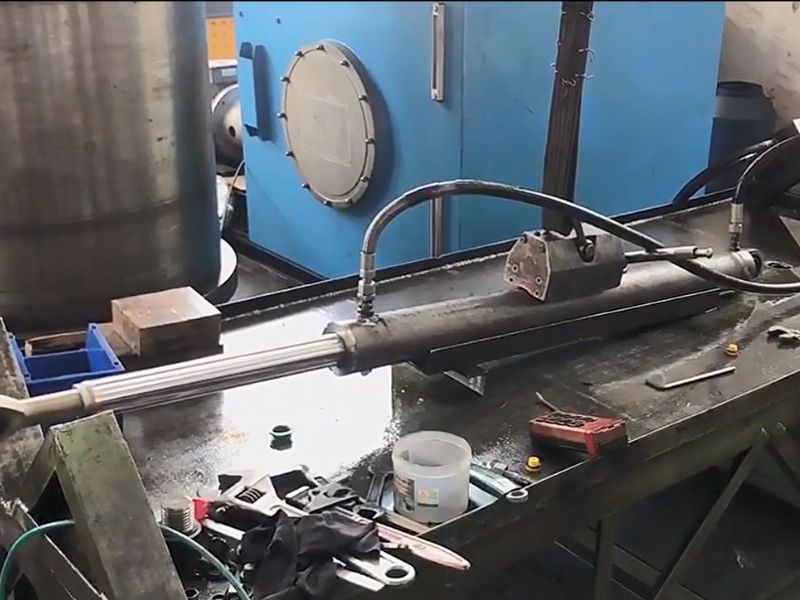

Die routinemäßige Untersuchung ist das Grundprinzip der vorbeugenden Aufrechterhaltung von hydraulischen Zylindern. Initiieren Sie eine akribische Inspektion, indem Sie den gesamten Zylinder visuell befragen, um Anzeichen von Verschleiß, Korrosion oder Schaden zu erhalten. Ziehen Sie die Kolbenstange und die Zylinderbohrung zusätzliche Prüfung an, da sie erhöhte Anfälligkeit für Verschleiß und ätzende Effekte haben. Achten Sie auf Kratzer, Dellen oder asymmetrische Tragen von Hinweisen, die möglicherweise Fehlausrichtungen oder Kontaminationsbeschwerden bedeuten. Bewerten Sie außerdem die Dichtungen sorgfältig auf Leckagespuren oder Risse. Die Verwendung präziser Messinstrumente, um alle dimensionalen Veränderungen in Zylinderelementen wie Stangenverfahren und Bohrung Zirkularität zu erkennen, ist unerlässlich. Stellen Sie sicher, dass diese Überprüfungen auftreten, wobei das System ausgeschaltet ist, und vom Druck entlastet, um eine sichere Inspektionsumgebung zu gewährleisten.

1. Reinigen Sie das Äußere des Zylinders, um die Ansammlung von Schmutz zu verhindern.

2.St, dass die Hydraulikflüssigkeit sauber und frei von Verunreinigungen ist. Verwenden Sie Filter im Hydrauliksystem und ersetzen Sie sie gemäß den Empfehlungen des Herstellers.

3. Wartung, reinigen Sie alle Teile mit geeigneten Lösungsmitteln und stellen Sie sicher, dass sie vor dem Zusammenbau trocken sind.

4. Schützen Sie die Stange und den Zylinder vor schädlicher Substanzen und Umgebungen, wobei Sie bei Bedarf Stäbchenabdeckungen oder Scheibenwischer verwenden.

1. Visuelle Bewertungen: Das anfängliche und einfachste Maß ist eine visuelle Überprüfung. Überprüfen Sie häufig den hydraulischen Zylinder auf Anzeichen von Flüssigkeit auf oder in der Nähe der Dichtungen, Verbindungen und unter dem Zylinderkörper. Seien Sie wachsam für feuchte Flecken oder Tricks, die auf Leckage hinweisen.

2. Druckprüfungsverfahren: Die Implementierung von Drucktests stellt ein komplizierteres, aber äußerst wirksames Mittel zur Identifizierung von Lecks dar. Dieser Vorgang beinhaltet das System, das dem Druck und einer Verringerung des Drucks unter Druck gesetzt wird, was auf die Anwesenheit eines Lecks hinweist. Verwenden Sie Druckmessgeräte, um die Leistung des Systems über die Dauer dieser Bewertungen zu verfolgen.

3.Adviertes Ultraschall -Leckage -Identifizieren: Für verbesserte Erkennungsfunktionen ist die Verwendung von Ultraschall -Leckdetektoren ratsam. Diese Instrumente können hochfrequente Geräusche erkennen, die durch Flüssigkeitsflüssigkeiten emittiert werden, was sich als besonders nützlich erweisen kann, wenn es darum geht, kleine oder unauffällige Lecks zu stecken.

1.Routine -Dichtungsinspektionen: Ein vorherrschender Ort für Lecks in hydraulischen Zylindern liegt an den Dichtungen. Die konsistente Untersuchung und der Austausch von verschlechterten oder beeinträchtigten Dichtungen können das Auftreten von Leckern verhindern. Es ist unerlässlich, sich für hochkarätige Robben zu entscheiden, die auf den Druck und die thermische Dynamik Ihres Systems zugeschnitten sind.

2. Investition in überlegenen Komponenten: Ressourcen zum Erwerb von Premium -Komponenten für Ihre hydraulische Infrastruktur zuweisen. Während erstklassige Materialien und Komponenten möglicherweise zu einem erstklassigeren anfänglichen Kosten beinhalten, verringern sie insbesondere die Wahrscheinlichkeit von Lecks und Systemfehlern.

3. Maße Installations- und Ausrichtungsverfahren: Garantieren Sie, dass alle Elemente, hauptsächlich Zylinder und Rohrleitungen, akribisch installiert und ordnungsgemäß ausgerichtet sind. Jede Fehlausrichtung kann Komponenten übermäßige Belastung auferlegen und Lecks auslösen.

1. Preparatory -Maßnahmen: Stellen Sie vor der Initiierung von Arbeiten sicher, dass das System vom Druck entlastet und gründlich gereinigt wird, um die Kontamination abzuwenden. Stellen Sie die erforderlichen Werkzeuge zusammen, umfassen die Installationsgeräte, Schraubenschlüsselsets und Schmiermittel.

2. Abschlussprozess: Dokumentieren Sie den Zylinder methodisch, wodurch die Anordnung und die Abfolge aller Komponenten aufmerksam dokumentiert werden. Nutzen Sie gleichzeitig diese Gelegenheit, um jeden einzelnen Teil zu reinigen.

3. Extraktion alter Dichtungen: Verwenden Sie geeignete Werkzeuge, um die gealterten Dichtungen fein zu extrahieren, und lenken Sie scharfe oder metallische Instrumente, die Kratzer an den Oberflächen des Zylinders auslösen könnten.

4. Nach dem Einrichten von neuen Dichtungen: Tragen Sie das Schmiermittel sowohl auf die frischen Dichtungen als auch auf die Oberflächen des Zylinders auf. Verwenden Sie die Installationsgeräte für Dichtungsanlagen, um die Dichtungen korrekt zu positionieren, ohne Schaden zu verursachen.

5. REASSEMBLY: Nach dem Abdichten von Austausch und der Bekämpfung anderer erschöpfter Komponenten stellt der Zylinder zusammen, der sich an die inverse Abfolge der Demontage hält. Garantieren, dass alle Komponenten genau gemäß den Richtlinien des Herstellers ausgerichtet und befestigt sind.

1. Kontrollen von Regulierungspegeln: Überprüfen Sie die Flüssigkeitsspiegel routinemäßig, da niedrige Werte zu Luftein- und -kavitation führen können, wodurch das System beschädigt wird. Stellen Sie sicher, dass das System vor der Überprüfung kühl und deprimiert ist.

2. Qualitätsqualität: Suchen Sie nach Anzeichen von Kontaminationen wie Verfärbungen oder ungewöhnlichen Gerüchen. Verwenden Sie die Ölanalyse für eine detaillierte Bewertung des Flüssigkeitszustands, die Überprüfung der Wasserverschmutzung, der Partikel und der chemischen Abbau.

3.Fluid -Austausch: Ersetzen Sie die Flüssigkeit, wenn es Anzeichen von Abbau oder Kontamination anzeigt. Befolgen Sie die Richtlinien des Herstellers zum Entleeren und Nachfüllen, um sicherzustellen, dass das System vor dem Nachfüllen frei von Verunreinigungen ist.

1.Proper Installation: Die korrekte Installation ist der erste Schritt zur Verhinderung von Überlastung und Fehlausrichtung. Dies beinhaltet die korrekte Ausrichtung des Zylinders mit seiner Last und bestätigt, dass Montagepunkte sicher und für die Anwendung geeignet sind.

2. Reguläre Überprüfungen: Führen Sie regelmäßige Inspektionen durch, um Anzeichen von Fehlausrichtung oder Überlastung zu überwachen. Dies beinhaltet die Überprüfung auf ungleiche Verschleißmuster, das Hören ungewöhnlicher Geräusche und die Beobachtung von Änderungen der Zylinderleistung.

3. Verwenden von Druckentlastungsventilen: Das Installieren von Druckentlastungsventilen kann eine Überlastung verhindern, indem überschüssiger Druck freigesetzt und der Zylinder vor Beschädigungen geschützt wird.

1. Druckinspektionen: Es ist von entscheidender Bedeutung, den Hydraulikdruck innerhalb des Systems konsistent zu untersuchen. Dies wird durch die Verwendung von Druckmessgeräten erreicht, um sicherzustellen, dass das System in seinen festgelegten Druckparametern funktioniert. Alle Abweichungen können Probleme wie Lecks, Obstruktionen oder Pumpenfehler signalisieren.

2. Effizienzbewertungen: Bestimmen Sie die Effizienz des Hydraulikzylinders, indem Sie seine Reaktionsgeschwindigkeit und die Glätte seines Betriebs analysieren. Ineffizienzen könnten interne Verschleiß, Kontamination oder andere Bedenken implizieren, die Aufmerksamkeit erfordern.

3. Überprüfung der Kapazitätskapazität: In regelmäßigen Abständen ist das Durchführen von Lasttests vorteilhaft. Diese Bewertungen bestätigen bei der Bestätigung, ob der Hydraulikzylinder nach wie vor in der Lage ist, seine maximal beabsichtigten Lasten zu verwalten, ohne Leistungsprobleme zu treffen.

1. Complex -Systeme: Für hydraulische Systeme mit hoher Komplexität oder solchen, die in kritische Operationen integriert sind, sorgt die professionelle Wartung für ein Maß an Fachwissen und Präzision, die über die Routinewartung hinausgehen. Experten können komplizierte Probleme diagnostizieren und angehen, die ansonsten übersehen werden können.

2.Heavy Verwendung: Systeme unter starkem oder ständigem Gebrauch unterliegen beschleunigter Verschleiß. Die professionelle Wartung kann eine gründliche, tiefe Wartung liefern, die die Lebensdauer dieser Systeme verlängert und kostspielige Ausfallzeiten verhindert.

3.Upgrades und Überholungen: In Fällen, in denen ein System ein Upgrade oder eine vollständige Überholung erfordert, können Fachleute Lösungen anbieten, die effizient, effektiv und mit den neuesten Branchenstandards ausgerichtet sind.

Wenn Sie diese Verfahren einhalten, wird sichergestellt, dass Ihre hydraulischen Systeme eine optimale Leistung funktionieren, wodurch die Ausfallzeit verringert und die Lebensdauer Ihrer Geräte verlängert wird. Die Routinewartung wendet nicht nur teure Reparaturen und Austauschwartungen ab, sondern auch die Sicherheit und Zuverlässigkeit in Ihrem Betrieb. Beachten Sie, dass jedes hydraulische System seine unterschiedlichen Anforderungen hat. Das Anpassen dieser Maßnahmen an Ihren besonderen Anforderungen führt daher zu optimalen Ergebnissen.