Heutzutage entwickeln sich die Bereiche neue Energie, Industriemaschinen und Meerestechnik schnell. Jede tatsächliche Baustelle stellt ihre eigenen Anforderungen an Hydrauliksysteme – sie müssen gut funktionieren, harten Bedingungen standhalten und dürfen nach längerem Gebrauch nicht so schnell kaputt gehen. Wir bei HCIC führen seit nunmehr 12 Jahren individuelle Anpassungen vor Ort durch und kennen die größten Probleme in fünf Schlüsselbereichen: Windkraft, Bagger, Photovoltaik, Lader und Schiffstechnik. HCIC-MarkeHydraulikzylinderund Antriebslösungen, die perfekt zu jedem Fall passen, und diese maßgeschneiderten Konfigurationen lösen die alten Probleme, die Menschen mit generischen Hydrauliksystemen haben – wie langsame Arbeitseffizienz, hoher Energieverbrauch und ständige Ausfälle.

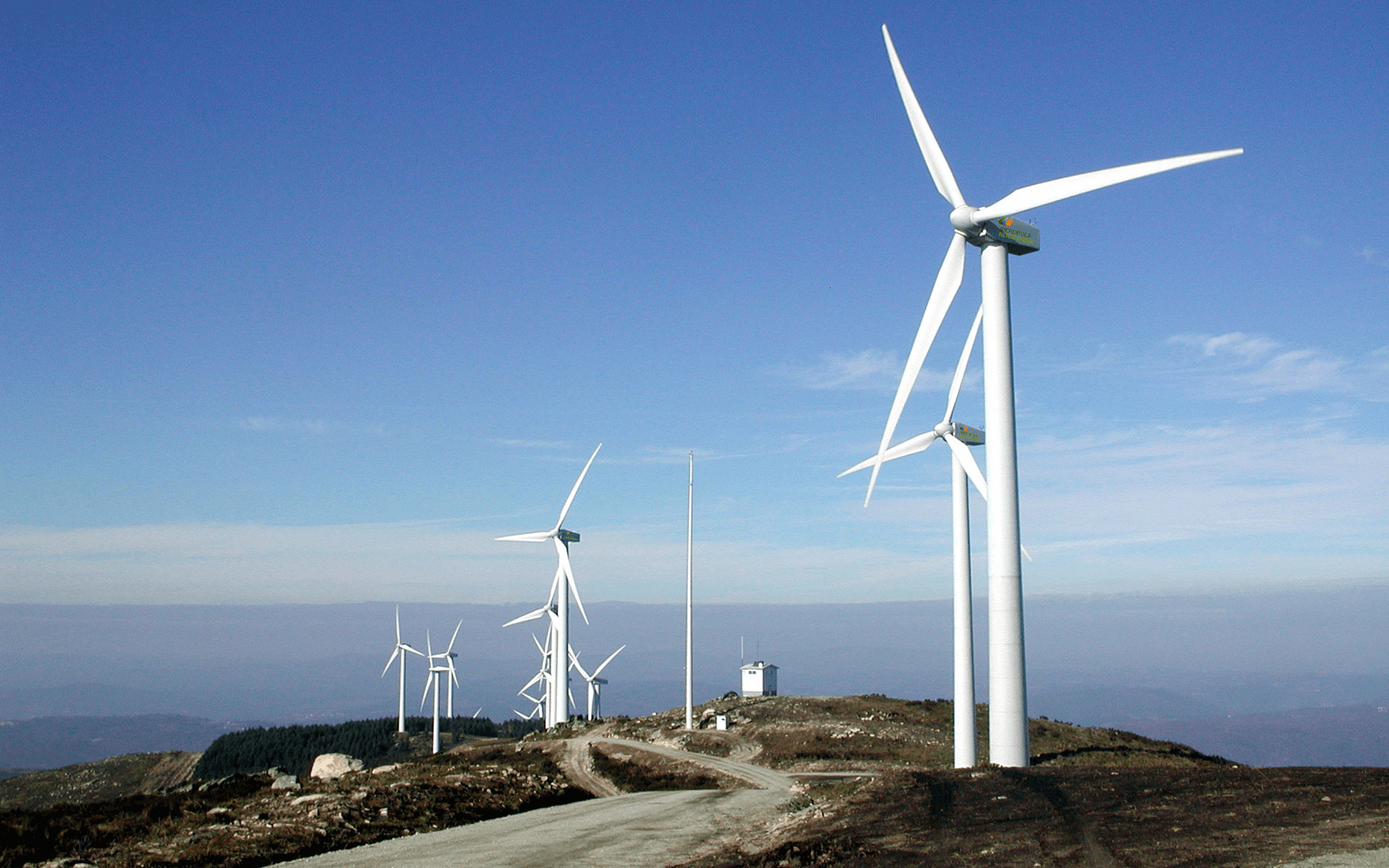

Pitch- und Yaw-Systeme für Windturbinentürme benötigen Hydraulikzylinder, die äußerst präzise sind, stabil bleiben und lange halten. Schließlich sind sie hoch oben, bei starkem Wind und wechselnden Temperaturen – harte Bedingungen. Ein Hersteller von Windkraftanlagen wandte sich letztes Jahr an uns und berichtete, dass die Effizienz seiner Stromerzeugung innerhalb von sechs Monaten um 7 % gesunken sei. Unsere Techniker gingen vor Ort, um nachzuschauen, und fanden das Problem: Die von ihnen verwendeten billigen mehrstufigen Zylinder waren nicht stark genug, sodass sie sich bei starkem Wind ein wenig verbogen, wodurch die Pitch-Kontrolle außer Kraft gesetzt wurde. Wir haben eigens für sie einen Satz doppelt wirkender mehrstufiger Hydraulikzylinder hergestellt – für die Zylinderkörper verwendeten wir hochfesten legierten Stahl und führten eine Wärmebehandlung durch Abschrecken und Anlassen durch, um sie schwerer zu biegen und haltbarer zu machen. Wir haben diese Zylinder mit Aggregaten mit niedriger Drehzahl und hohem Drehmoment ausgestattet und den Ölkreislauf optimiert, um den Druckverlust zu reduzieren. Am Ende sank der Pitch-Regelfehler auf 0,1 Grad und die Aggregate verbrauchten 20 % weniger Energie. Der Kunde teilte uns später mit, dass das neue Hydrauliksystem 18 Monate lang ununterbrochen und ohne Probleme lief, die Windturbinen 8 % mehr Leistung produzierten und eine Menge Wartungskosten in großer Höhe eingespart hätten.

Hydraulikhämmer an Baggern schlagen hart und schnell zu, daher müssen ihre Zylinder diesen Aufprall abfangen und schnell reagieren – sonst gerät der Bau ins Stocken. Eine Baufirma kam zu uns und beschwerte sich: Die Dichtungen ihrer Abbruchzylinder seien schlecht, sie könnten den Stößen nicht standhalten und mussten sie daher jeden Monat austauschen. Das bedeutete, dass es bei der Arbeit immer zu Verzögerungen kam und die Wartungskosten in die Höhe schossen. Wir haben schlagfest gemachtHydraulikzylinderFür sie wählte man importierte, verschleißfeste Polyurethan-Dichtungen und fügte im Inneren Pufferfedern hinzu, um den Aufprall aufzufangen, sodass die Zylinderwände nicht beschädigt wurden. Wir haben diese mit Hochfrequenz-Aggregaten kombiniert und den Ölfluss und -druck so angepasst, dass sie der tatsächlichen Funktionsweise der Brecher entsprechen. Nach der Modernisierung schlugen die Brecher 1.800 Mal pro Minute, die Dichtungen hielten über sechs Monate, jeder Bagger sparte 3.000 Yuan pro Monat beim Austausch der Dichtungen und die Bauarbeiten wurden um 25 % effizienter.

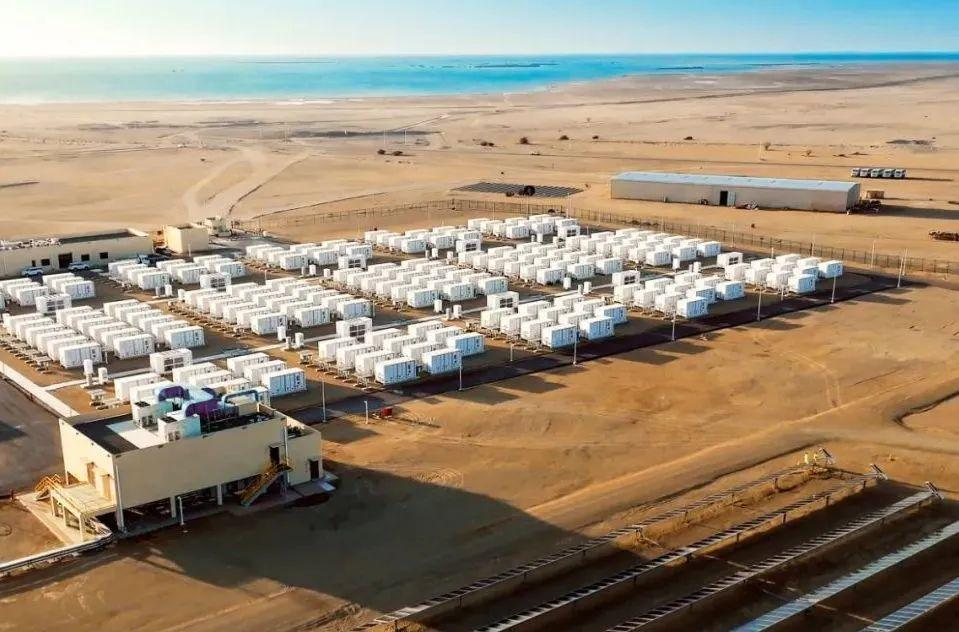

Einsatz von Photovoltaik-Tracking-SystemenHydraulikzylinderum Sonnenkollektoren so zu bewegen, dass sie der Sonne zugewandt sind – daher müssen die Zylinder äußerst präzise sein und dürfen nicht durch Sonne und Wetter zerstört werden. Ein Solarkraftwerk verfehlte letztes Jahr sein Erzeugungsziel um 10 %. Wir untersuchten es und sahen das Problem: Die von ihnen verwendeten regulären Zylinder hatten einen Hubfehler von 2 mm, und die UV-Strahlen der Sonne zerstörten die Oberflächenbeschichtung, sodass die Platten nicht richtig zur Sonne ausgerichtet waren. Wir haben für sie hochpräzise doppeltwirkende Hydraulikzylinder gebaut und Wegsensoren eingebaut, sodass der Hubfehler nur 0,5 mm betrug. Wir haben außerdem eine spezielle Beschichtung auf die Zylinder aufgesprüht, die UV-Strahlen blockiert und extremer Hitze und Kälte standhält. Diese Zylinder waren mit kleinen, leisen Antriebseinheiten mit angepassten Leistungskurven gekoppelt, sodass das Nachführsystem die Paneele genau dann bewegte, wenn sie benötigt wurden. Nachdem wir das Problem behoben hatten, produzierte das Kraftwerk 12 % mehr Strom und die Kraftwerke waren leiser als 50 Dezibel – genau im Einklang mit den Umweltvorschriften.

Lader arbeiten ununterbrochen in Häfen und auf Baustellen und heben den ganzen Tag Container und Materialien. Alte Hydrauliksysteme lassen sich nur langsam heben und verbrauchen zu viel Strom, nur weil die Zylinder und Antriebseinheiten nicht gut zusammenarbeiten. Ein Logistikhafen teilte uns mit, dass seine Lader 15 Sekunden brauchten, um einen 20-Fuß-Container zu heben, und dass die Kraftwerke 12 kWh pro Stunde verbrauchten. Wir haben für sie Hydraulikzylinder mit hoher Schubkraft hergestellt – der Bohrungsdurchmesser wurde auf 120 mm eingestellt, was perfekt für das Gewicht eines Standardcontainers ist. Wir haben diese mit Hochdruck- und Hochleistungsaggregaten kombiniert, die über Pumpen mit variabler Verdrängung verfügen – sie pumpen beim Heben mehr Öl, um schneller voranzukommen, und weniger beim Senken, um Energie zu sparen. Nach dem Wechsel dauerte das Heben eines Containers nur noch 8 Sekunden, die Aggregate verbrauchten 8 kWh pro Stunde. Der Hafen errechnete, dass jeder Lader 15.000 Yuan pro Jahr an Strom sparte und die Be- und Entladearbeiten im gesamten Hafen um 40 % schneller wurden.

Schiffsdeckausrüstung wie Kräne und Winden ist ständig im Meer unterwegs – Salzwasser und Salznebel sind überall, sodass Hydraulikzylinder leicht rosten und Aggregate aufgrund von Feuchtigkeit kurzgeschlossen werden. Ein Schiffbauunternehmen hatte letztes Jahr ein großes Problem: Die Deckszylinder rosteten und Öl lief aus, sodass die Kräne nicht mehr funktionierten und die Schiffslieferungen verspäteten. Wir haben für sie Hydraulikzylinder komplett aus Edelstahl gefertigt, mit Fluorkautschuk-Dichtungen, denen Salzsprühnebel nichts ausmacht. Diese Zylinder haben einen 2.000-Stunden-Salzsprühtest bestanden – kein Rost, keinerlei Öllecks. Wir haben sie mit wasserdichten und staubdichten IP67-Netzteilen kombiniert und die Leiterplatten mit feuchtigkeitsbeständiger Farbe beschichtet, um sie in feuchter Luft sicher zu halten. Die Aggregate liefen im Test 800 Stunden am Stück ohne Störungen. Der Kunde sagte, dass das neue Deckhydrauliksystem über fünf Jahre hielt, dass er es nicht annähernd so oft reparieren musste und dass er keine Geldverluste mehr durch Ausfallzeiten der Ausrüstung erlitt.

Von Windkraftanlagen hoch oben auf Hügeln bis hin zu Schiffsdecks auf See, von Solarkraftwerken auf offenen Feldern bis hin zu geschäftigen Hafenverladedocks – HCIC macht „Hydraulikzylinder + Antriebseinheit„Lösungen, die speziell für jeden Kunden angefertigt werden. Wir wählen die richtigen Materialien aus, konstruieren die Strukturen passend und passen den Hydraulikfluss und -druck an die jeweilige Aufgabe an. Auf diese Weise lösen wir nicht nur das Problem allgemeiner Hydrauliksysteme, die nicht auf die Baustelle passen – wir helfen unseren Kunden auch dabei, Energie und Wartung zu sparen und dafür zu sorgen, dass ihre Geräte besser funktionieren und länger halten.

HCIC ist ein professioneller Hydraulikhersteller, der sich hauptsächlich mit der Entwicklung, Herstellung, Installation, Umrüstung und Inbetriebnahme von Hydrauliksystemen sowie dem Vertrieb von Hydraulikkomponenten und technischen Dienstleistungen beschäftigt. Wir hoffen, dass unser Produkt Ihnen dabei helfen kann, Kosten zu sparen und Ihre Qualität zu verbessern.Für weitere Informationen senden Sie uns bitte eine E-Mail an „davidsong@mail.huachen.cc“ oder suchen Sie bei Google nach „HCIC-Hydraulik“.